RusCable.Ru відповідає

Етилен-пропілен-дієновий каучук EPDM

За кордоном вже більше 40 років, а сьогодні і в Росії серійно випускаються рулонні полімерні покрівельні та гідроізоляційні матеріали (ПКГМ) на основі етилен-пропілен-дієнових каучуків (ЕРДМ в англійському позначенні або СКЕПТ - в російській) з високими фізико-механічними і унікальними експлуатаційними і технологічними властивостями.

Вибір СКЕПТ як полімерної основи не випадковий. Переваги СКЕПТ визначаються особливостями його структури. Відсутність подвійних зв'язків в головному ланцюзі молекули забезпечує термо-, атмосферо-і озоностойкость, стійкість до окислення і дії УФ-променів. Неполярная природа полімеру визначає його стійкість до дії полярних середовищ, в т. Ч. І до води.

Таблиця 1. Порівняльні характеристики еластомерів.

Властивості етилен-пропілен-дієновий каучук (СКЕПТ) Натуральний каучук (НК)Ізопреновий каучук (СКІ) Бутадиен-стірольний каучук (БСК) Бутилкаучук (БК) Бутадиен-нітрильних каучук (БНК) Поліхлоро-пренова каучук (ПХ) Щільність, кг / м3 870 930 940 920 960 1230 Вологопоглинання,% 14 діб. 0.3 1.0 0.7 0.3 0.4 1.6 Стійкість до впливу: атмосферних умов Про У У Х Н Х Озона Про HHXHX Високої температури O HY YX XO YX Низькою температури XXXYY YX Кислот OXXOX YX лугів 0 XXOX YX Мінеральних масел HHHHOX Стирання XXXYXX роздираючи YOYXYX Пара OXXO YX Y міцність XOXHXX Еластичність XOXHHX Газонепроникність X HY HY OXX Вогнестійкість HHHHY Стабільність кольору O XO X XO XH Оброблюваність XOXHYY Умовні позначення: О-відмінні, Х-хороші, У-задовільні, Н-незадовільні

З табл. 1 видно, що комплекс властивостей, властивих етилен-пропіленова каучуку, в порівнянні з іншими еластомерами, задовольняє практично всім вимогам, що пред'являються до покрівельних матеріалів.

У той час як в США понад 40% м'яких покрівель виконані з використанням еластомірних матеріалові і вже в 1986 р для виробництва ПКГМ було витрачено 20 000 тонн EPDM, в Росії, з вироблених щорічно 350-370 млн. Кв. м. м'яких покрівельних матеріалів, менше 1% припадає на полімерні мастики і рулонні матеріали. Якщо кілька років тому це можна було пояснити відсутністю вітчизняної сировинної бази, то сьогодні після перепрофілювання одного з виробництв на ВАТ "Нижнекамскнефтехим" на випуск СКЕПТ потужністю до 40 000 тонн на рік, настільки низьке використання полімерних покрівельних і гідроізоляційних матеріалів говорить про те, що велика частина будівельників і проектувальників не знайомі з цим класом матеріалів.

У той же час актуальність широкомасштабного застосування полімерних покрівельних мембран з кожним роком зростає, що й знайшло відображення в Резолюції Держбуду Росії від 25 квітня 2000 року. Цим документом, "Як найважливішого завдання Держбуду Росії, органів виконавчої влади суб'єктів Російської Федерації, галузевих НДІ, проектних і будівельних організацій" рекомендовано "нарощувати виробничі потужності та обсяги випуску полімерних покрівельних і гідроізоляційних матеріалів на основі атмосферостійких каучуків", а Управлінню стандартизації, технічного нормування і сертифікації Держбуду Росії - "при коригуванні діючої і розробці нової нормативно-технічної документації, врахувати пропозиції щодо застосування сучасних матеріалів при проектуванні, будівництві і реконструкції об'єктів та споруд ".

Таблиця 2. Фізико - механічні властивості "" ЕПІКРОМа "

Найменування показника Норма для марокРКМ "Епікром" Р ПНГ 1. Умовна міцність, МПа, не менше 6,0 6,0 2. Відносне подовження при розриві,%, не менше 300 150 3. Відносне залишкове подовження,% не більше 15 20 4. Опір статичному продавлюванню при тиску не менше 0,001 МПа протягом не менше 24 годин. Отутствие води 5. Водопоглинання за 24 години,%, за масою не більше 0,2 0,3 6. Теплостійкість при температурі не менше 120oС протягом 2-х годин Відсутність здуття 7. Зміна лінійних розмірів при нагріванні до 120oС протягом 2 х годин,% не більше 2,0 2,0 8. Гнучкість на брусі з заокругленням радіусом при оС, не вище Відсутність тріщин r = 5 0,2 мінус 60 9. Довговічність (зниження одного з показників на 50%) більше 20 років (по відносному подовженню)

Фахівцями нашого підприємства розроблений, запатентований, поставлений на серійне виробництво і сертифікований полімерний рулонний покрівельний та ізоляційний матеріал "ЕПІКРОМ" ТУ 5774-001-46439362-99 (табл.2), полімерною основою якого є каучук СКЕПТ-60, що серійно випускається ВАТ "Нижнекамскнефтехим ". "ЕПІКРОМ" випускається товщиною 1,2 мм., Шириною 1150 мм. і довжиною рулону 25 м., в двох модифікаціях - Р- рядовий і ПНГ - зі зниженою горючестью.Отлічітельнимі особливостями "Епікрома" є:

- полімерна основа - етилен-пропілен-дієновий каучук, що надає матеріалу високі фізико-механічні показники, стійкість до УФ-опромінення, озону і агресивних середовищ.

- поєднання каландровій технології з електронно-хімічної вулканізацією рулону, що дозволяє забезпечити якість, порівнянне з кращими світовими аналогами.

- висока еластичність при негативних температурах (відсутність тріщин при випробуванні на гнучкість на брусі r = 5 мм. при мінус 60oС) допускає виконання покрівельних робіт із застосуванням "ЕПІКРОМа" навіть при негативних температурах до мінус 20oС, що особливо актуально для будівельників і експлуатаційників Сибіру і Приполяр'я .

- зниження вогневої навантаження на будівлю навіть від "ЕПІКРОМа-Р" більш ніж в 100 разів у порівнянні з 4-шаровим рубероїдним або 2-шаровим покрівельним килимом з наплавляються бітумних матеріалів. При горінні "ЕПІКРОМ" не виділяє токсичних продуктів, характеризується низьким димоутворенням, і відсутністю негайних крапель розплаву, що вигідно відрізняє його від матеріалів на основі бітуму ПВХ і поліуретанів.

- пристрій покрівельного килима з "ЕПІКРОМа" виключає застосування гарячих технологічних процесів та відкритого вогню.

Результати прискорених лабораторних і натурних кліматичних випробувань, отримані в ЦНІІПромзданій, дозволяють прогнозувати термін служби "ЕПІКРОМа" більше 20 років.

За результатами експлуатаційних випробувань, проведених в ЦНІІПромзданій, застосування рулонних ПРГМ в будівництві, поряд з переходом до індустріального цілорічному пристрою покрівель і забезпечення механізації, забезпечує зниження загальних приведених витрат на 11-29%, трудомісткості монтажу - на 44-82%, експлуатаційних витрат по змісту покрівель - на 32-79% в залежності від конструкції покрівлі. Ще більший економічний ефект дає заміна бітумних матеріалів на еластомерні полотнища при влаштуванні гідроізоляції різних інженерних споруд - мостів, тунелів, підземних частин будівель, резервуарів, сховищ промислових і побутових відходів і т. П.

Таблиця 3. Техніко-економічні показники, що залежать від технології

Показники, що вносять ефект Термо-хімічна технологія електронно-хімічна технологія Швидкість процесу, м / год 20-30 300-600 Характеристика процесу Безперервний Безперервний Застосовується технологічне обладнання "Berstorff" ЕЛВ-6 Електрон-10 Зниження енерговитрат, кВтг / 1000 м2 - 170 Зниження тепловитрат, Гкал / 1000м2 - 5,5 Зниження чисельності основних робочихна обсяг 3 млн. м2 / рік - В 1,5-2 рази Зниження виробничих площ

на обсяг 3 млн. м2 / рік - В 4 рази

Наш виробничий досвід підтверджує дані Іванівського НІІПіК про переваги електронно-хімічної вулканізації ПКГМ, в порівнянні з термохимическим способом, що забезпечують значне зниження витрат (табл. 3).

Ці переваги застосовуваної нами технології, а також постійні експериментальні роботи по оптимізації рецептури "ЕПІКРОМа", дозволили нам вийти на відпускні ціни, які можна порівняти з бітумно-полімерними наплавляються матеріалами.

Залежно від конфігурації і ухилів покрівлі, замовник або проектувальник може вибрати одну з покрівельних систем:

Баластова система.

Найбільш економічна і універсальна. Рулони вільно лежать на прокладці з "Дорніта" або відповідне підготовленій підставі, перехлест становить не менше 80 мм. Шви склеюються за допомогою шовного клею або герметика, щоб сформувати безперервну водонепроникну мембрану. Після того, як проклеєні шви і виконана гідроізоляція зливних воронок і примикань по периметру покрівлі, мембрана фіксується на місці баластом, в якості якого використовується окатанная галька фракції 25 - 40 мм. з розрахунку 50 кг / кв.м. або щебінь із запобіжною прокладкою з Дорніта. Система сертифікована в ВНІЇПО МВС РФ і означає групування Г1, В1, РП1.

Необхідні вимоги: будівля повинна мати достатній запас міцності, щоб витримати навантаження баласту. ухил покрівлі не повинен перевищувати 15%

Покрівельна система з повністю приклеєними поверхнями. Являє собою легку за вагою систему з хорошою конструктивної гнучкістю. Вона ідеально підходить для покрівель зі складною конфігурацією, покрівель з нестандартними формами і для будь-якої покрівлі, що має обмежену несучу здатність. Листи наклеюються безпосередньо на відповідне основу за допомогою полімерної мастики, а шви склеюються за допомогою шовного клею або герметика.

Система механічного кріплення.

Являє собою легку за вагою систему, її рекомендується використовувати для покрівель, які не можуть нести додаткове навантаження у вигляді баласту. Листи вільно укладаються на відповідну основу. По периметру покрівлі листи можуть бути або приклеєні, або прикріплені механічно. Рулони на покрівлі кріпляться механічно за допомогою шайб або рейок, які розміщуються всередині швів сусідніх рулонів. Примикають один до одного рулони мають перехлест не менше 120 мм. Рулони склеюються за допомогою шовного герметика, щоб сформувати безперервну водонепроникну мембрану. Взаємне розташування шайб або рейок може бути різним, залежно від вітрових навантажень і типу покрівлі.

Необхідні вимоги:

- необхідний розрахунок кріплення на висмикування з профлиста або іншого несучої конструкції.

- необхідно щоб плити теплоізоляції кріпилися окремо від мембрани

інверсійна система

Застосовується в поєднанні з вологостійким утеплювачем із закритою структурою, для гідроізоляції покрівель, що експлуатуються і пристрої зелених дахів. Застосування покрівельних систем, які не приклеюються до основи, особливо актуально при ремонті старих покрівель, що мають протікання покрівельного килима і, як наслідок, намокання утеплювача. У таких покрівлях неможлива ефективна просушування всього покрівельного пирога жодним з методів, пропонованих на ринку ремонтно-будівельних робіт. При влаштуванні покрівель по непросушених основи, наприклад, з бітумних наплавляються матеріалів, що мають низьку паропроникність, волога, випаровуючись в літню пору з утеплювача, відриває бітумний килим від основи. Повітряні бульбашки сприяють порушенню стоку дощової води і виникнення застійних зон. При утворенні пухирів через невеликого відносного подовження (<10-15% для бітумних матеріалів) - часто спостерігаються розриви гідроізолюючого бітумного шару. Тому термін служби таких покрівельних систем становить не більше 3-4 років, хоча при укладанні на суху підставу матеріал міг би прослужити в 4 рази довше. У баластної і механічної системі водяна пара, проходячи під мембраною, вільно виходить через парапетні закінчення, без створення напруги в покрівельному килимі.

Величезне значення при використанні ПКГМ має правильний вибір комплектуючих - клеїв, мастик, герметиків, елементів механічного кріплення. Надаючи цього питання першорядної важливості, при нашої активної участі в Росії організовано виробництво більшості комплектуючих. Для зручності замовника ми поставляємо укомплектовану на 100% покрівельну систему.

Не менше значення ми надаємо технології та об'єктивного обґрунтування кошторисної вартості робіт із застосуванням ПКГМ. Спільно з ЦНИИОМТП і СоюздорНИИ розроблені типові технологічні карти на пристрій покрівель та гідроізоляції мостових споруд. У 1999 р Міжвідомчою комісією з цінової і тарифної політики при уряді Москви затверджені одиничні розцінки в цінах 1984 на пристрій рулонного покриття з полімерного покрівельного матеріалу, на підставі яких МЦЦС "Мосстройцени", розробив коефіцієнти перерахунку кошторисної вартості робіт в поточний рівень цін.

Поява на ринку покрівельних матеріалів імпортних і вітчизняних одношарових полімерних покрівельних і гідроізоляційних мембран (ПКГМ) і реально існуюча сьогодні в світовій та вітчизняній практиці тенденція по збільшенню використання ПКГМ, знайшли відображення в чинній нормативній базі, але внесли додаткові труднощі при виборі типу покрівельного матеріалу і конструкції покрівельного килима.

Накопичений досвід кваліфікованого застосування ПКГМ часто суперечить вимогам СНиП та ГОСТів, і навіть боязкі спроби внести в чинні документи розділи, які регламентують застосування ПКГМ, не системні і позбавлені логіки. Так вимоги ГОСТ 30547-97 до рулонних матеріалів фіксують лише фактично досяжні фізико-механічних показники для різного класу матеріалів, а не відображають вимог, реально необхідних для довготривалої і надійної експлуатації покрівель.

Наприклад: - вимоги до міцності еластомерних матеріалів різні для вулканізованих і невулканізіроанних матеріалів, але про те, як проконтролювати ступінь вулканізації навіть не згадано, а нова редакція СНиП при визначенні конструкції покрівлі з еластомерних матеріалів дозволяє до застосування обидва види взагалі не враховуючи який матеріал застосовується сирої або вулканізований, а лише директивно встановлює кількість шарів в залежності від ухилу. При цьому ніде не обмовляється мінімальна товщина шару, що може привести до формально відповідного нормативу абсурду. Вимоги до відносного подовження еластомерних матеріалів (не менше 300%) відрізняються від вимог до термопластичних (не менше 200%), а до бітумно-полімерних матеріалів цей показник взагалі не застосовується.

Найбільш яскраво підхід, що фіксує фактично досяжні показники, виражається у вимогах ГОСТ 30547-97 до гнучкості рулонних матеріалів. Вирішуючи застосування бітумних матеріалів на волокнистій основі з гнучкістю при ООС на брусі c R = 25 мм., Через три рядки, цей же документ забороняє застосування еластомерних матеріалів з гнучкістю при мінус 39 <sup> o </ sup> З на брусі з R = 5 мм .. Коментарі, як то кажуть, зайві!

Окремого обговорення вимагає і такий показник покрівельних матеріалів, як довговічність. За затвердженою Держбудом Росії методикою, довговічність бітумінозних матеріалів визначається часом досягнення матеріалом такого стану, при якому, при випробуванні на гнучкість на брусі r = 25 мм, наявність тріщин буде спостерігатися при +5 - +10 С. Навіть у найкращих бітумно-полімерних матеріалів цей показник не перевищує 15 - 20 років, тоді як у покрівельних мембран на основі EPDM, цей показник, за цією методикою, наближається до нескінченності. Тоді на світ з'явилася і, також затверджена Держбудом Росії, методика визначення довговічності полімерних покрівельних матеріалів, в якій за критерій довговічності прийнято час, за який матеріал досягне стану, при якому його відносне подовження дорівнюватиме 50 - 100%.

Виникає парадоксальна ситуація, даючи висновки про довговічність в 20 - 25 років для полімерних покрівельних матеріалів, методика штучно обмежує термін їх служби, хоча при цьому їх відносне подовження на порядок перевищує показники бітумних матеріалів, у найкращих з яких, відносне подовження не перевищує 40% в момент виготовлення. Звертає на себе увагу і екстраполяція даних прискорених кліматичних випробувань. Беручи зміна показника деформативності полімерних покрівельних матеріалів "згідно із законом, близькому до прямолінійного", розробники методики відкидають столітній досвід вивчення еластомерних матеріалів. У будь-якому підручнику можна знайти графіки старіння гум, які далеко не прямолінійні а, в більшості випадків близькі до асімтотіческому закону, і дуже різко відрізняються один від одного в залежності від застосовуваного полімеру.

Чинна ж методика міряє одним "прямолінійним" аршином будь-які покрівельні матеріали без урахування природи використовуваного полімеру, хоча в чинному ГОСТ 9.713-86 «Гуми. Метод прогнозування зміни властивостей при термічному старінні" пропонується методика найбільш реально відображає старіння гум.

Результатом такого вибіркового підходу до методик випробувань є те, що стає неможливо об'єктивно порівняти якості різних груп матеріалів, а наслідком з висновків про приблизно рівних терміни довговічності може бути питання: "А навіщо взагалі потрібні ПКГМ якщо вони не дають ніяких переваг в порівнянні з бітумними по довговічності? ". Відповіді на цей "простий" питання наведені в таблиці 4, в якій в якості типових представників обрані найбільш якісні вітчизняні матеріали

Аналізуючи ці дані, можна зробити висновок: - полімерні матеріали в часі зберігають комплекс експлуатаційних властивостей на порядок довше, ніж бітумно-полімерні. При цьому методика випробувань не враховує втрати посипання в процесі монтажу і експлуатації, що призводить до катастрофічного старіння бітумних матеріалів і вогневий вплив при наплавленні матеріалів після якого властивості матеріалів різко змінюються, і не в кращу сторону. Існуюча ж нормативна і методологічна база не дозволяє швидко і просто об'єктивно порівняти властивості різних груп матеріалів, для цього потрібні додаткові розрахунки, результати випробувань і спеціальні знання.

Незважаючи на те, що сьогодні є і логічне і технічне обгрунтування правомірності пристрої одношарових плоских покрівель із застосуванням ЕРДМ - мембран, нова редакція СНиП 31 - 10 - 2001 знову формулює вимоги до м'якої покрівлі, як елементу будівлі, в залежності від типу використовуваного матеріалу!

За своєю суттю кількість шарів рівносильно коефіцієнту запасу міцності при розрахунках будь-яких конструкцій. Там де розраховувачеві достовірно відомі навантаження і властивості матеріалу застосовується нормальний КЗП = 1,15. У випадку з покрівельними матеріалами і сукупними навантаженнями на них - механічними і атмосферними впливами, КЗП = 2-4 говорить проте що нам достовірно не відомі ні навантаження, ні властивості матеріалу. І з цим варто погодитися.

Тільки сформулювавши об'єктивні технічні вимоги до покрівлі (навантаження) і з огляду на фізико-механічних показники застосовуваних матеріалів, можна кваліфіковано переходити до конструкції покрівлі. При одній і тій же навантаженні і експлуатаційних впливах - руберойд на гарячому бітумі в 5 шарів, наплавляемие бітумно-полімерні матеріали - в 2 шари, полімерні мембрани з високою міцністю і відносним подовженням - в 1 шар!

Такий логічно вибудуваний інженерний і має здоровий глузд підхід повинен бути закладений і в пропонованому до утвердження новому проекті СНиП 31-10-2001 "Покрівлі", розробники якого, на наш погляд, неправомірно акцентують

Таблиця 4

Показники Изопласт Техноеласт Епікром Товщина мм. 5,0 5,0 1,2 Маса кг / м2 4,12 5,44 1,63 Теплостійкість оС 100 100 120 Водопоглинання за 24 години% за масою 0,58 0,38 0,15 Розривна сила при розтягуванні Н (кгс ) / 50 мм Після виготовлення 608,6 (62,1) 490 (50) 423,4 (43,2) * Після термостаренія 14 діб. при t оС 640,9 (65,4)80 554,7 (56,6)

80 358,7 (36,6) *

100 Через 20 років

(Прогнозована за результатами прискорених кліматичних випробувань) 393 (40) 620 (63) 282,2 (28,8) * Умовна міцність при розтягуванні МПа Після виготовлення 2,5 * 2,0 * 7,2 Після термостаренія 14 діб. при t оС 2,6 * 2,26 * 6,1

100 Через 20 років

(Прогнозована за результатами прискорених кліматичних випробувань) 1,6 * 2,52 * 4,8 Відносна-ве подовження% Після виготовлення 40,7 53,3 322,0 Після термостаренія 14 діб. при t оС 36,0

80 51,7

80 238,3

100 Через 20 років

(Прогнозована за результатами прискорених кліматичних випробувань) 5 - 13,7 0 - 10,0 120,0 Гнучкість (відсутність тріщин на брусі r = мм при t = o С Після виготовлення r = 10 - 21ОoС r = 10 - 27ОoС r = 5 - 62OoC Після термостаренія 14 діб. при t оС r = 10 - 15oС r = 10 - 22oС r = 5 - 60oC Через 20 років

(Прогнозована за результатами прискорених кліматичних випробувань) r = 10 + 15oС r = 10 + 15oС r = 5 - 56oC Захист від ультрафіолетового опромінювання посипання посипання не потрібно Мінімальна кількість шарів на покрівлі 2 + 2 1 Вартість руб / м2 127

(85 верхн +42 нижн) 119

(77 верхн +42 нижн) 80

Показники відповідають фактичним даним за результатами випробувань в ЦНІІПромзданій.

Показники, виділені курсивом і знаком * - розрахункові.

Изопласт - бітумно - полімерний АРР - матеріал.

Техноеласт - бітумно - полімерний SBS - матеріал.

Епікром-EPDM - еластомірний матеріал

Увага проектувальників і замовників на клас бітумних матеріалів, не приділяючи полімерним рулонним і мастичних покрівельних матеріалів належної уваги. Розрізнені і несистемні вимоги до конструкцій покрівель із застосуванням полімерних матеріалів не дають можливості грамотно спроектувати надійну покрівлю, і в той же час не дозволяють узаконити перевірені часом конструкції покрівель із застосуванням сучасних полімерних матеріалів.

Було б доцільним виділити в складі СНиП окремий розділ з класифікацією полімерних покрівельних рулонних матеріалів (еластомерні, термопластичні, термоеластопласти) і полімерних мастик і в ньому сформулювати технічні вимоги до конструкцій покрівель з їх застосуванням.

Вважаємо за необхідне залучити до доопрацювання СНиП розробників і виробників сучасних ПКГМ, будівельні фірми, які мають досвід застосування імпортних та Російських ПКГМ. Цей досвід і ідеологія, закладена при розробці нових ПКГМ, ще мало доступні будівельникам і експлуатаційникам, а тим більше чиновникам, від яких залежить прийняття принципових рішень ..

Але, незважаючи на всі ці негаразди і скромні обсяги використання, поява на споживчому ринку вітчизняних покрівельних мембран на основі етилен-пропілен-дієнового каучуку дозволяє реалізувати найбільш складні технічні рішення, значно збільшити довговічність і надійність покрівель і гідроізоляції, навіть при відсутності, адекватної властивостям нових матеріалів, нормативної бази.

Одним з основних напрямків у нашій діяльності є розробка і організація промислового виробництва ПКГМ зі зниженою горючістю для об'єктів з підвищеною вибухо- і пожежонебезпекою. Досвід розробки таких матеріалів показав, наскільки це складна і суперечлива задача.

Задовольняє вимогам пожежної безпеки, матеріал на основі хлорсульфированного поліетилену (ХСПЕ), розроблений для застосування на АЕС, після декількох років дослідної експлуатації на станціях дискредитував себе як гідроізоляційний матеріал і, навіть не був включений в узгоджений ГУГПС і Концерном "Росенергоатом" список покрівельних матеріалів, рекомендованих до застосування на машинних залах АЕС

Вибір полівінілхлориду (ПВХ) в якості трудногорючей основи для покрівельних мембран, які мають групу горючості Г1 або Г2, дозволив, здавалося б, отримати досить дешевий і зручний в роботі клас покрівельних матеріалів, який поряд з багатьма імпортними конструкційними і оздоблювальними матеріалами з ПВХ, активно і , навіть агресивно, впроваджується зарубіжними і вітчизняними виробниками на Російський ринок.

При цьому негативні сторони застосування ПВХ залишаються "за кадром".

Випотівання пластифікаторів через 1-2 роки призводить до охрупчіванію матеріалу і, як наслідок, розтріскування покрівельного килима, особливо в місцях концентрації напружень і по швах. Не рятує і додатковий світловідбиваючий шар з мастики з алюмінієвою пудрою, для захисту від УФ-опромінення, Як показав сумний досвід Ростовської АЕС, покрівля, виконана з вітчизняного покрівельного ПВХ-матеріалу в 2000 р, зажадала ремонту вже весною 2001 року

Крім непомітного, як радіація, отруєння навколишнього середовища діоксинами на будь-якій стадії переробки ПВХ, при його горінні діоксини утворюються в надзвичайно небезпечних для людини кількостях.

Президент союзу "За хімічну безпеку" Л. Федоров призводить вбивчу хроніку пожеж, де в тій чи іншій формі присутній ПВХ. В першу чергу жертвами отруєння діоксинами стають люди, що знаходяться в безпосередній близькості від вогнища загоряння, як це було під час пожежі будівлі УВС в Самарі і самі пожежники. Мало кому відомо, що діоксини викликають як негайне, гостре отруєння організму, так і зміни на генетичному рівні і поступово знижують імунітет людини. З 600 пожежних, задіяних на гасінні палаючого ПВХ на заводі "Іркутсккабель" в 1992 р через п'ять років померли 15, а стали інвалідами - 72 людини. Хвороби дітей, що народилися в учасників гасіння тієї пожежі, безпосередньо пов'язані з отруєнням діоксином.

У гонитві за досягненням як можна більш високою групи горючості розробники і виробники м'яких покрівельних матеріалів йдуть стандартним шляхом: - зменшення полімерної частини, збільшення обсягу мінеральних наповнювачів і введення антипіренів. Куди приводить цей шлях показано на прикладах вище. Зрештою, дощі і снігу у нас йдуть набагато частіше, ніж трапляються пожежі, а вимоги до надійності і довговічності покрівель АЕС і відсутності протікання залишаються дуже високими.

На цьому тлі особливий інтерес представляє, що випускається ЗАТ "Полікров" полімерний покрівельний та гідроізоляційний матеріал "ЕПІКРОМ - ПНГ" зі зниженою горючістю, серійне виробництво якого сертифіковане в 2000 р

При виборі полімерної основи для "ЕПІКРОМА-ПНГ" ми свідомо зупинилися на СКЕПТ, хоча його кисневий індекс (КІ = 17,5-18) значно нижче ніж у хлоропренового каучуку (КІ = 20-21), хлорсульфированного поліетилену (КІ = 23- 24) або ПВХ (КІ = 40-60). Вирішено було так само відмовитися від типових прийомів зниження горючості еластомерних матеріалів. Тільки поєднання несумісних властивостей дозволило знайти нові й ефективні технічні рішення і створити матеріал, що задовольняє вимогам надійності до гідроізоляції і вимогам пожежної безпеки.

В основу рецептури (Російський патент № 2158339) "ЕПІКРОМА-ПНГ" зі зниженою горючістю покладено ефект інтумесценціі. Цей ефект дозволив зберегти властивості, властиві покрівельним ЕРДМ-матеріалами, і отримати важкозаймистий, що не поширює полум'я матеріал.

Інтумесцентние технологія виникла в полімерній науці порівняно недавно в якості методу, що забезпечує захист полімеру від впливу полум'я. Інтумесцентние системи зупиняють горіння полімеру на ранній стадії, тобто на стадії термічного розпаду полімеру, що супроводжується виділенням горючих газоподібних продуктів.

Інтумесцентние процес полягає в комбінації коксоутворення і сполученню поверхні палаючого полімеру. Утворений при цьому спінений пористий коксовий шар, щільність якого зменшується з ростом температури, оберігає палаючий матеріал від впливу теплового потоку і полум'я.

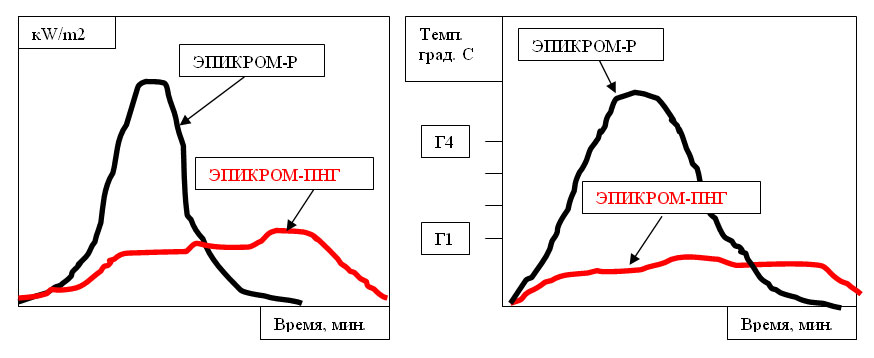

Передбачуваний захисний механізм заснований на дії коксового шару в якості фізичного бар'єру, який знижує тепло- і масопереносу від газової до конденсованої фаз. Крім того, інтумесцентние шар поглинає горючі газоподібні продукти піролізу полімеру і ускладнює потрапляння газоподібного палива в полум'яну зону. І, нарешті, він обмежує надходження кисню повітря до полімерному шару. Зниження швидкості розпаду полімеру під впливом інтумесцентние матеріалу (рис.1), обмежує відповідно освіту газоподібного палива і призводить до самозагасання в стандартних умовах. Практично, до стадії термічного розпаду полімеру, що особливо важливо на початковій стадії пожежі, "ЕПІКРОМ - ПНГ" на негорючій основі не підтримує горіння і не поширює полум'я.

При випробуванні на горючість відповідно до ГОСТ 30244-94 поведінку "ЕПІКРОМа-ПНГ", навіть з групою горючості Г4, в корені відрізняється від рядових еластомерних покрівельних матеріалів. Протягом 6-7 хвилин, з необхідних ГОСТом 10 хвилин вогневого впливу, "ЕПІКРОМ-ПНГ" зберігає показники групи горючості Г1 та, лише при досягненні в установці температури деструкції каучуку, загоряються газоподібні продукти розпаду. При сертифікаційних випробуваннях у ВНІЇПО МВС Росії були зафіксовані випадки, коли "ЕПІКРОМ-ПНГ" витримав випробування і відповідав групі горючості Г1, але забезпечити стабільність результатів випробувань нам на той момент не вдалося і матеріал сертифікований на групу горючості Г4, хоча ГОСТ 30547-97 " матеріали рулонні покрівельні та гідроізоляційні "для рулонних матеріалів товщиною менше 2 мм. показники пожежної небезпеки допускає не визначати. Проте, результати дослідних робіт, проведених нами останнім часом дозволили отримати "ЕПІКПРОМ-ПНГ" з групою горючості Г1 (рис.2) (На 18.05.02 проведено сертифікаційні випробування у ВНІЇПО, виданий сертифікат на групи Г1, РП1, В2) .

Великий вплив на горючість має і конструкція покрівлі. Випробування під ВНІЇПО показали, що правильно обрана конструкція покрівельного килима, дозволяє посилити ефективність застосування полімерної мембрани і, наприклад, в баластної системі отримати слабо горючу (Г1), Важкозаймистий (В1) і не поширює полум'я (РП1) покрівлю при використанні мембрани з вихідними характеристиками Г4, В2, РП2.

Комплекс властивостей "ЕПІКРОМа-ПНГ" дозволив експертами Концерну "Росенергоатом" і РАО "ЄЕС Росії" рекомендувати його до застосування на машинних залах атомних, теплових і гідроелектростанцій, а також інших об'єктах з підвищеною вибухо- - і пожежонебезпекою. (В 2003 році ВАТ "Мосенерго" прийняло типове технічне рішення пристрою покрівель машзалів із застосуванням "ЕПІКРОМа-ПНГ")

Матеріал "Епікром-ПНГ" демонструвався на виставці "Засоби порятунку-2000", що проводиться МНС Росії, в розділі присвяченому Федеральної цільової програми "Зниження ризиків і пом'якшення наслідків надзвичайних ситуацій природного і техногенного характеру" і виставці "Безпека-2000" в м Казані . За результатами виставок, "Полікром-ПНГ" відзначений дипломом МНС Росії, Держбуду і Почесною грамотою МНС Республіки Татарстан. МНС РТ включило тематику по заміні горючих покрівель на пожежо- і вибухонебезпечних підприємствах в Комплексну програму "Безпека населення і територій" Наукової ради Академії наук РТ.

Переваги використання ЕРДМ-мембран, як матеріалів підвищеної надійності, технологічності, екологічної та пожежної безпеки, доведені багаторічними дослідженнями галузевих НДІ, світовим і вітчизняним досвідом їх використання на цілому ряді таких складних і відповідальних об'єктів, як Російська Державна бібліотека, космодром Байконур, завод двигунів ГАЗ , ВАТ "Пермські мотори", промислові об'єкти компанії "Юкос" в Нефтеюганске, аеропорт м Норильська і цілого ряду промислових підприємств громадських будівель і спор івних споруд у всіх регіонах Росії.

Ще одним аргументом переходу на довговічні покрівельні ЕРДМ-матеріали, є перехід ЖКГ на самоокупність. Практично всі типові багатоповерхівки останніх серій мають плоску покрівлю та покриті руберойдом на гарячому бітумі. У будь-якому ЖЕКу мешканцям у відповідь на скарги про протечках відповідають, що немає коштів на капітальний ремонт або в кращому випадку обмежуються вибірковим ремонтом за принципом "охрімової свити". У той час як Держбуд Росії посилено шукає джерела фінансування, для погашення боргів бюджету, чиновники ЖКГ на місцях панічно бояться переходити на довговічні матеріали, чітко розуміючи, що масове їх застосування призведе до зменшення фінансування, і як наслідок, до зменшення обсягів коштів, якими він - чиновник - розпоряджається.

Незважаючи на те, що ефективність застосування довговічних покрівельних матеріалів в черговий раз переконливо доведена А. Вірічевим в газеті "Будівництво та бізнес" № 2 (6) від лютого 2001 року, Держбуд не поширюється досвід Московського уряду, яке ще в 1994 р розпорядженням № 2132-РЗП заборонило використання руберойду на будівництвах фінансуються з Московського бюджету.

Основний аргумент проти довговічних покрівельних ЕРДМ-матеріалів - їх високу вартість, в порівнянні з бітумними, - сьогодні зі зміною структури ринку, спростують нашим підприємством, що переконливо показано в наведеній таблиці 4. А з огляду на довгострокові прогнози про скорочення обсягів видобутку нафти і збільшення глибини її переробки, можна зробити висновок - вартість покрівельних бітумів найближчим часом буде рости і це призведе до ситуації коли покрівлі виконані з "ЕПІКРОМА" по кошторисної вартості будуть порівнянні з руберойдовий, перевищений я на порядок їх по довговічності.

(Доповідь на міжнародній конференції AquaSTOP. C-Пб. 18-19 квітня 2001 г.)

матеріал надано ЗАТ "Полікром"